Print to the max:

Materialtechnologie aus dem Drucker

Die Firma Ponticon aus Wiesbaden hat den 3D-Druck revolutioniert: Erstmals ist es möglich, auch komplexe Bauteile per Laserstrahl und Metallpulver schnell und gleichzeitig präzise zu beschichten, zu reparieren oder sogar komplett zu fertigen. Von Lampenschirmen über Pflugscharen und Helikopter-Landepads bis hin zu Raketentriebwerken und Komponenten von Windkraftanlagen.

Die Ponticon-Chefs im Interview

Thomas Horr und Dr. Tobias Stittgen, Geschäftsführer bei Ponticon, erklären, welche Hürden sie und ihr Team bei der Entwicklung des innovativen Laserdruckverfahrens nehmen mussten — und welche Expertise es dafür braucht.

Einen 3D-Laser-Drucker mit fünf Achsen, der völlig neue Dimensionen in der Beschichtung und Fertigung von metallischen Bauteilen erreicht, baut man nicht mal eben so. Wie kam es dazu?

Thomas Horr: Die Idee entstand aus einer Anfrage des Fraunhofer Instituts für Lasertechnik ILT in Aachen. Hier war eine neue Art der Prozessführung entwickelt worden, mit der im Laserdruck bis zu 100-fache Prozessgeschwindigkeiten erreicht werden. Das funktionierte aber nur für die Beschichtung verhältnismäßig einfacher Bauteile. Deshalb wurde 2018 ein Lieferant gesucht, der eine Maschine auch für die additive Fertigung komplexer Geometrien baut. Die Firma Ponticon hat aufgrund der hohen technischen Komplexität damals als einzige ein entsprechendes Angebot abgegeben und innerhalb eines Jahres das Pilotsystem am Fraunhofer ILT installiert.

»Erstmals werden Werkstoffe so miteinander kombiniert, dass die Eigenschaften exakt zu den Anforderungen aus der späteren Anwendung passen.«

Ihre Kunden und Kundinnen profitieren davon, komplexe Bauteile schnell, präzise und langlebig beschichten, reparieren oder fertigen zu lassen. Welche Fortschritte lassen sich dadurch in der Branche einleiten?

Tobias Stittgen: Für unsere Endkunden und -kundinnen erschließen wir erstmalig die Möglichkeit, Werkstoffe derart miteinander zu kombinieren, dass die Eigenschaften exakt zu den Anforderungen aus der späteren Anwendung passen. Das ist eine tiefgreifende Transformation, die natürlich neben der gebotenen technologischen Reife die entsprechende Bereitschaft bei Kunden und Kundinnen erfordert. Das heutige Angebot basiert auf unserem 3DMD-Technologiepaket, das sich spezifisch in jede Fertigungslösung integrieren lässt. Den Markteinstieg haben wir bewusst über Kunden aus dem akademischen Umfeld realisiert. Derzeit erarbeiten wir Lösungen mit zahlreichen Industriekunden und werden noch dieses Jahr die ersten Systeme im Produktionsumfeld platzieren.

Ende 2024 liefern wir ein System an die TU Darmstadt aus, gefördert aus EFRE-Mitteln vom Land Hessen.

Damit wächst Ponticon dann endgültig aus den Kinderschuhen heraus. Was waren auf Ihrem bisherigen Weg die größten Herausforderungen?

Tobias Stittgen: Zunächst müssen Sie sich überhaupt erst einmal ins Gespräch bringen, dann den Nachweis führen, dass das Verfahren funktioniert und die Kunden und Kundinnen dazu befähigt, in ihrem Produktionskontext sowie in reproduzierbarer Qualität profitabel Teile herzustellen. Mit unseren Machbarkeitsstudien beherrschen wir dieses Prozedere inzwischen sehr strukturiert und somit effizient. Ferner ist das sehr projektlastige Geschäft im Maschinenbau immer wieder herausfordernd. Die Akquise ist verhältnismäßig langwierig und auch die Abwicklung eines erfolgreichen Projekts erfolgt nicht über Nacht.

Diese Zeiträume gilt es effizient zu nutzen, etwa zur Weiter- und Neuentwicklung von Produkten, die in unser Ecosystem passen und – wichtiger noch – bei unseren Kunden und Kundinnen gut ankommen. Im Moment arbeiten wir im Rahmen eines LOEWE-Förderprojekts an der automatisierten Herstellung von bronzebeschichteten, hochstrapazierten Bauteilen, wie sie etwa in Windkraftanlagen zum Einsatz kommen. In diesem Zusammenhang wollen wir auch die Prozessführung weiter optimieren und die aufzutragenden Materialien noch effizienter einsetzen.

Welche Expertise in Ihren Reihen hat Ihren bisherigen Erfolg möglich gemacht? Welche Menschen in Ihrem Team waren prägend für Ihre Innovationen und Ihren Weg?

Tobias Stittgen: Das sind ausnahmslos alle Mitarbeiter und Mitarbeiterinnen, einschließlich unserer Studierenden, die unter anderem aus der Hochschule Rhein-Main und der TUDarmstadt kommen. Wir sind acht Vollzeitkräfte und sechs Werkstudenten, da ist es immens wichtig, dass sich jeder seiner Verantwortung bewusst ist und, falls erforderlich, kompetent für Kollegen und Kolleginnen einspringen kann. So kann auch aus einem kleinen Unternehmen ein hohes Innovationspotenzial hervorgehen.

Es wäre vermessen, einzelne Personen als besonders prägend hervorzuheben. Fest steht aber: Ohne den entsprechenden Erfahrungsschatz geht das nicht. Thomas Horr etwa zeichnet sich neben seiner unaufgeregten Art durch mehr als zwei Jahrzehnte Erfahrung im Maschinenbau aus, und das sieht man unseren Systemen auch an. Und obwohl wir beide deutsche Ingenieurs-DNA in uns tragen, sind wir an den richtigen Stellen risikofreudig und betreten regelmäßig unternehmerisches Neuland.

Ihr Firmensitz ist in Wiesbaden, Ihre Maschinen lassen Sie bei Darmstadt produzieren. Welche Rolle spielt das Land Hessen für Sie als innovative Unternehmer?

Thomas Horr: Die Unterstützung vom Land Hessen und insbesondere von unseren Ansprechpartnern und Ansprechpartnerinnen bei der HTAI ist vielfältig und reicht von der Organisation gemeinsamer Messeauftritte über die Beratung bezüglich der Unternehmensfinanzierung bis hin zur Durchführung von regionalen, öffentlich geförderten Forschungsvorhaben wie dem oben genannten LOEWE-Projekt.

»Obwohl wir beide deutsche Ingenieurs-DNA in uns tragen, sind wir an den richtigen Stellen risikofreudig und betreten regelmäßig unternehmerisches Neuland.«

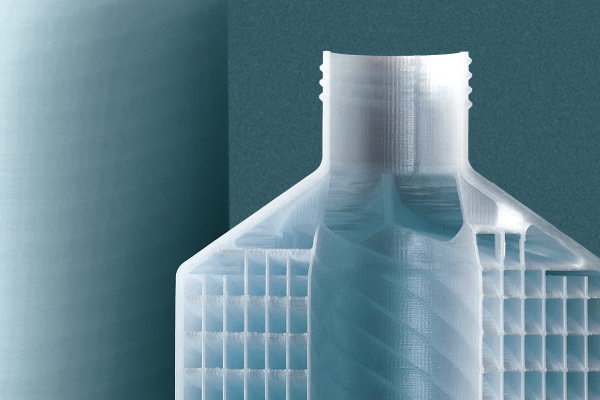

So funktioniert’s:

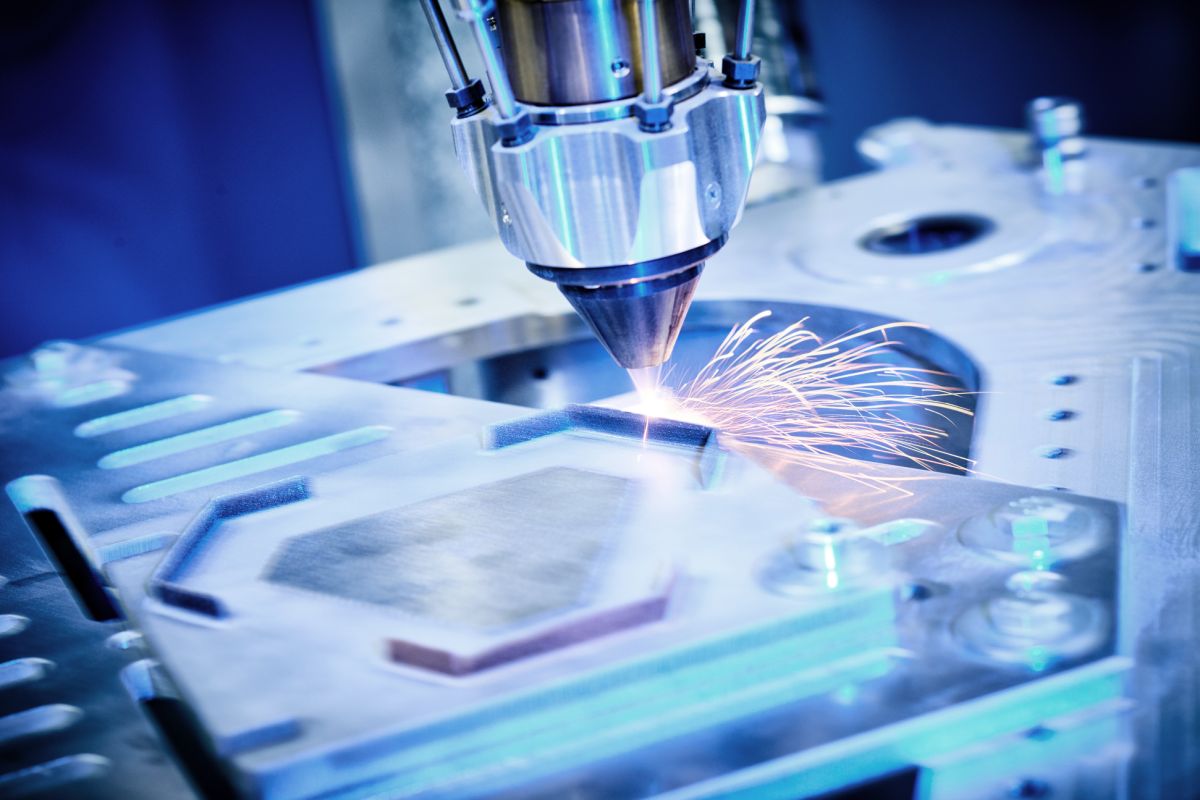

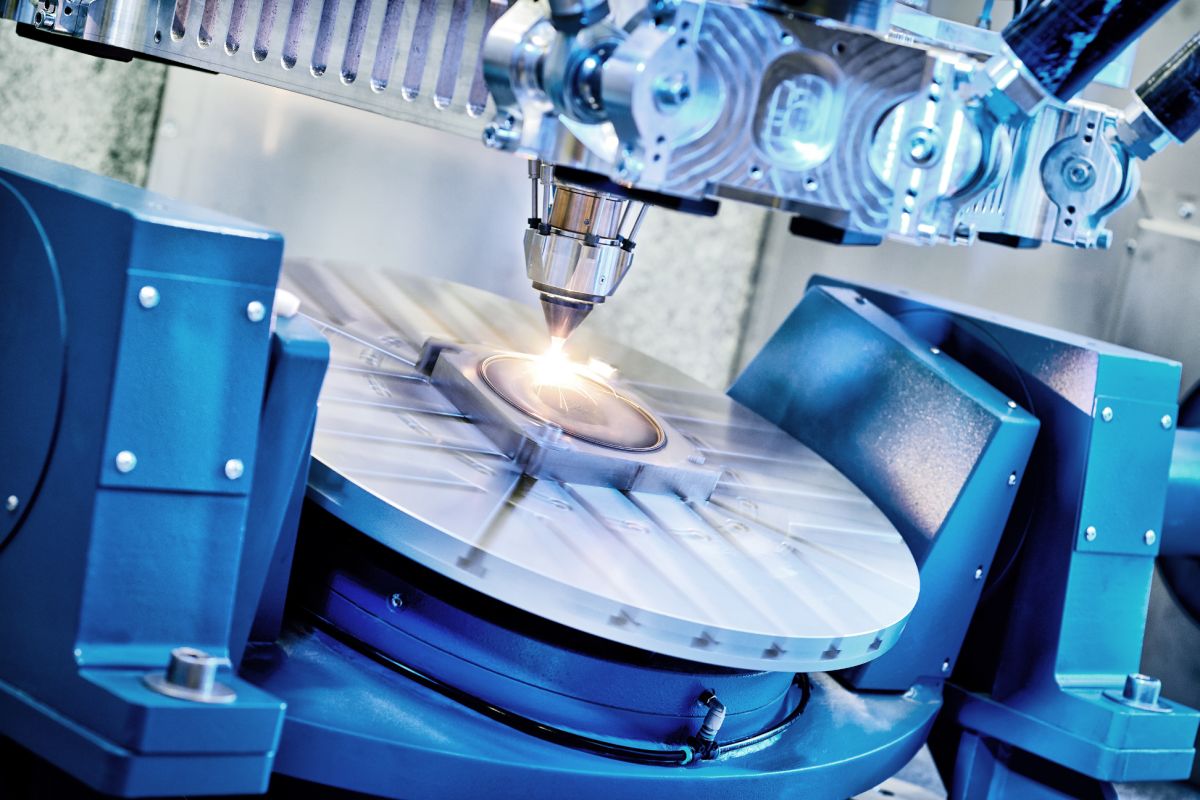

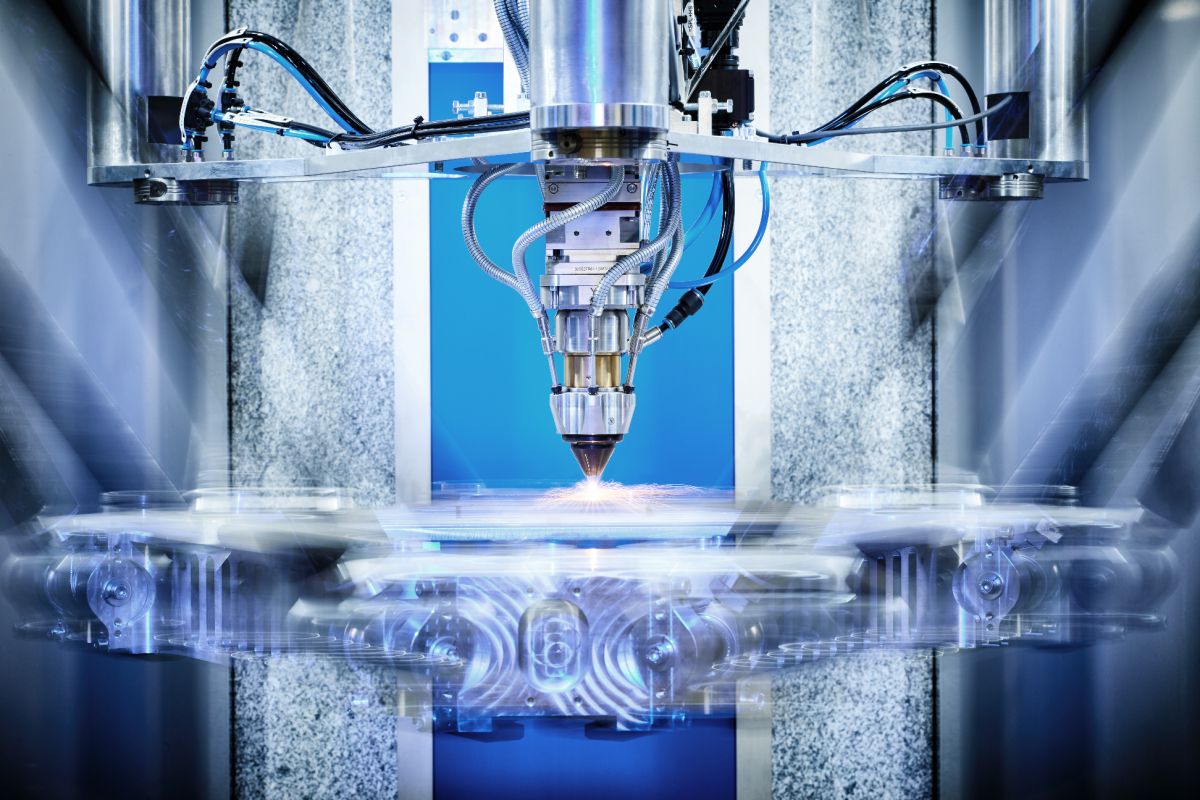

Die 3DMD-Technologie von Ponticon basiert auf einer besonders schnellen Prozessführung im Laserdruck. Das System führt pulverförmige Metall-Legierungen über eine spezielle Düse der Prozesszone zu. Anders als in anderen Verfahren wird das zugeführte Material mittels hochenergetischer Laserstrahlung bereits verflüssigt, bevor es auf die Werkstückoberfläche auftrifft.

Ponticon setzt das Verfahren erstmals für nicht-symmetrische Bauteile ein und legt die Maschinen kundenindividuell so aus, dass sie besonders gut zu den zu bearbeitenden Bauteilen passen. Dabei kommt das standardisierte 3DMD-Technologiepaket zum Einsatz. So kann der zu beschichtende oder additiv zu fertigende Gegenstand mit maximaler Produktivität und geringen Kosten hergestellt werden. Eine ausgefeilte Software sorgt dafür, dass der Hochleistungs-Laser schnell ansteuerbar ist und präzise arbeitet.

Weiterdenken:

Neben den Hochleistungsmaschinen zum Laserauftragsschweißen bietet Ponticon verschiedene Sensoren zur Industrialisierung der Technologie an. Der PowderSpy sei, so die Ponticon-Geschäftsführer, „aus einem ureigenen ‚Pain‘ heraus“ entstanden: Eine präzise Materialzuführung ist im innovativen Laserdruck von großer Bedeutung.

Im Rahmen einer studentischen Arbeit wurden deshalb Grundlagen für die Entwicklung eines Sensors zur Überwachung des Pulverstroms geschaffen. Nachdem einzelne Anwender und Anwenderinnen, unter anderem aus der Automobilbranche, Interesse an der Lösung zeigten, brachte Ponticon den PowderSpy 2022 als Stand-alone-Produkt auf den Markt.

Innovation fördern

Mit der Landes-Offensive zur Entwicklung Wissenschaftlich-ökonomischer Exzellenz, kurz LOEWE, fördert Hessen die Spitzenforschung vor Ort. Gemeinsam mit der TU Darmstadt profitiert Ponticon noch bis 2026 von dem Programm.Suchen auch Sie nach einer finanziellen Unterstützung für Ihre Innovation? Informieren Sie sich direkt hier!

Lassen Sie uns

über Ihre Ideen sprechen

Newsletter abonnieren

Mit dem Newsletter „Technologieland Hessen“ bieten wir Ihnen monatlich eine Zusammenstellung aktueller Nachrichten, Termine und Förderangebote. Das Beste: Sie können den Newsletter nach den für Sie interessanten Inhalten selbst zusammenstellen.